Lorem Ipsum is simply dummy

Lorem Ipsum is simply dummy

Accessibility Tools

- Content scaling 100%

- Font size 100%

- Line height 100%

- Letter spacing 100%

- Details

- Written by thalita

- Category: Blog

- Hits: 1113

As linhas flexíveis equivalem a dutos que empregados no transporte do petróleo ou gás do fundo do mar até a superfície para as plataformas, navios ou ainda a injeção de gás no reservatório. São estruturas formadas por várias camadas, onde cada camada possui uma função específica. As camadas sobrepostas e intercaladas conferem ao duto mobilidade. A mobilidade favorece a sua aplicação no meio de operação, que é sujeito a correntes marítimas, ondas e ventos.

As linhas flexíveis são alternativas mais atrativas que as linhas rígidas, devido à maior resistência à corrosão, maior resistência à fadiga e facilidade de instalação.

As principais aplicações das linhas flexíveis são:

- Produção/exportação de óleo: linha que promove o transporte do óleo do poço até a plataforma de produção ou entre unidades flutuantes.

- Injeção de água: linha que controla a pressão no poço através da injeção de água.

- Injeção de gás: linha que controla a pressão do poço através da injeção de gás.

- Gas-lift: linha que possui como objetivo a melhoria das características do fluido, facilitando o seu transporte até a unidade de produção através da injeção de gás tratado.

- Umbilical: linha que conecta sistemas de controle entre poços ou manifolds de produção/injeção e plataformas de produção.

Tipos de linhas em um sistema submarino

Dependendo da posição das linhas flexíveis em um sistema marinho, elas podem ser classificadas como:

Risers: são dutos que conectam as plataformas ou navios a uma flowline ou uma instalação submarina. O riser pode ser estático ou dinâmico, dependendo do equipamento de superfície (se este encontra-se fixo ou não).

Flowlines: são dutos empregados no fundo do mar, parcialmente sobre o fundo do mar, ou enterrados sob a areia do leito marinho. São usados em aplicações estáticas para conectar equipamentos submarinos aos dutos flexíveis de uso dinâmico, como risers, ou dois equipamentos submarinos.

Jumpers: trechos pequenos empregados no fundo do mar ou na superfície em aplicações dinâmicas ou estáticas.

Linhas flexíveis de materiais compósitos (TCP)

O aço é o material mais utilizado na produção de risers, em águas profundas e ultraprofundas. Entretanto, o aumento da profundidade da lâmina d’água sobrecarrega a plataforma com o peso do riser e encarece o sistema. Os risers de materiais compósitos surgiram como uma solução atrativa e viável. Os materiais compósitos possuem maior resistência à fadiga e podem ser projetados para ter maior resistência nas direções das cargas, além de serem melhores isolantes térmicos. Além disso, um riser de compósito é aproximadamente 50% mais leve que um similar de aço, o que na prática permite que o riser atinja uma profundidade 30% maior sem modificar a estrutura da plataforma.

Muitos compósitos poliméricos têm sido estudados para a aplicação em linhas flexíveis. Tubos compósitos termoplásticos (TCP) estão sendo desenvolvidos para aplicação em águas profundas.

Os TCPs são formados por camadas aderentes (“bonded”) entre si, em que a configuração consiste em: revestimento interno (Liner), laminados reforçados com fibras e matriz termoplástica, revestimento polimérico externo e um revestimento de peso externo (opcional). A matriz termoplástica e ambos os revestimentos são feitos do mesmo polímero termoplástico. Os TCPs reduzem o peso sobre a unidade flutuante de produção, além de promover maior resistência à pressão e temperatura.

- Details

- Written by thalita

- Category: Blog

- Hits: 945

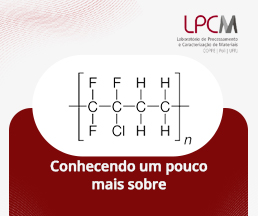

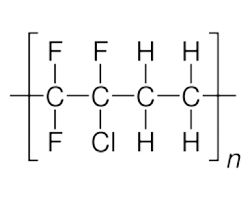

O Halar é um copolímero constituído de moléculas alternadas de etileno e clorotrifluoretileno. É um polímero com resistência à abrasão, ao fogo, produtos químicos e permeação. Esse polímero é aplicado nas áreas de semicondutores e fotovoltaicos. Também é aplicado nas áreas de petróleo e gás, em equipamentos com alta exposição ao CO2. Pode ser aplicado em reatores, dutos, tubos e válvulas de sistemas industriais, mesmo em ambientes químicos.

Características

- Resistência química

- Resistência ao fogo

- Baixa permeabilidade

- Alta suavidade superficial

- Alta resistência à abrasão

- Excelente resistência as intempéries

- Excelentes propriedades antiaderentes

Aplicações

- Tubulações

- Válvulas

- Revestimento de alto desempenho

- Details

- Written by thalita

- Category: Blog

- Hits: 999

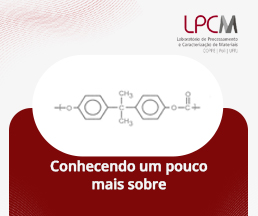

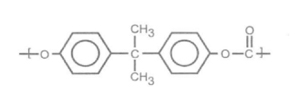

Os policarbonatos são polímeros de cadeia longa, formados por grupos funcionais unidos por grupos carbonato. São poliésteres lineares, obtidos por policondensação entre ácido carbônico com compostos di-hidroxilados aromáticos ou alifáticos.

Em 1930, W. H. Carothers e F. J Natta sintetizaram diversos policarbonatos alifáticos. Em 1958, o policarbonato de bisfenol A foi produzido ao mesmo tempo e de forma independente na Alemanha pela Bayer e nos Estados Unidos pela General Electric. Desde 1958, o policarbonato é amplamente usado na indústria automobilística, eletroeletrônica, de embalagens, médica, entre outras.

São moldáveis quando aquecidos, ou seja são termoplásticos. Os policarbonatos se assemelham ao vidro, porém são altamente resistentes ao impacto, possuem boa estabilidade dimensional e boas propriedades elétricas. A alta resistência ao impacto aliada ao aspecto transparente semelhante ao vidro, permitem a aplicação dos policarbonatos para a fabricação de janelas de avião e visores dos capacetes para astronautas.

Características

- Ductilidade

- Transparência

- Transição vítrea:145°C

- Densidade: 1,2 g/cm3

- Elevada resistência ao impacto

- Alta resistência térmica

- Massa molar da ordem de 30 000 g/mol

- Alta tenacidade

- Boa resistência a intempéries

- Excelente estabilidade dimensional

- Baixa absorção de umidade

- Resistente a raios ultravioletas

Aplicações

- Faróis e janelas de carro

- Portas para micro-ondas.

- Moldes para chocolate, balas, entre outros.

- Óculos de segurança

- Carcaças de aparelhos de diálise.

- Details

- Written by thalita

- Category: Blog

- Hits: 956

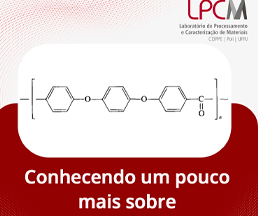

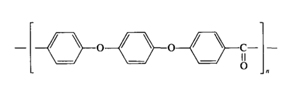

O poli(éter-éter-cetona) é um termoplástico semicristalino de cadeias lineares aromáticas interconectadas por grupos cetona (C=O) e éter (-O-). O PEEK é classificado como um polímero aromático linear da família dos polyaryletherketone. É um polímero que apresenta alta resistência térmica, química, térmica, à abrasão e excelentes propriedades mecânicas. Esse polímero é usado para produção de peças de vedação de válvulas, peças para atrito, entre outras.

Características

- Grau de cristalinidade varia de 30 à 48%

- Temperatura de transição vítrea: 145 °C

- Temperatura de fusão: 330 °C

- Densidade (sólido): 1,31 g/cm³

- Altos índices de estabilidade dimensional

- Resistência à fadiga

- Resistência química

- Biocompatível e inerte

- Resistência térmica

- Alta resistência ao desgaste

Aplicações

- Próteses, órteses e implantes

- Engrenagens

- Rolamentos

- Pistões

- Peças eletrônicas de alta precisão

- Conectores

- Válvulas

- Revestimento de cabos

- Revestimento anticorrosão em metais

- Details

- Written by thalita

- Category: Blog

- Hits: 974

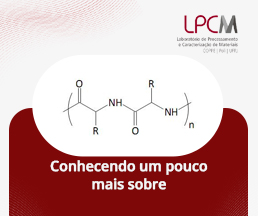

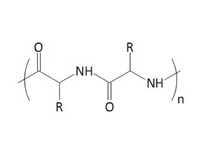

As poliamidas apresentam o grupo amida na estrutura do mero. São formadas pela reação de policondensação de um diácido carboxílico e uma diamina com eliminação de uma molécula de água. Em 1935, W. H. Carothers e seus colaboradores, nos Estados Unidos, sintetizaram a primeira poliamida, o nylon 6,6, a partir da policondensação do hexametileno diamina e ácido adípico. O nylon foi a primeira classe de polímeros a ser empregada na fabricação de fibras têxteis. Os fios de nylon são usados para fabricação de meias, roupas íntimas, roupas de banho, linhas de pesca, entre outros.

As poliamidas, conhecidas comercialmente como Nylon, são diferenciadas pela quantidade de átomos de carbono presentes no mero, que proporcionam características específicas para cada tipo de poliamida. Ou seja, o tamanho das cadeias dos monômeros, diácido e diamina irão interferir nas propriedades do polímero. Cadeias mais longas apresentam maior distância entre os grupos CONH, o que diminui o somatório das forças intermoleculares e a cristalinidade, consequentemente, também apresentam redução de propriedades como resistência térmica e mecânica.

As poliamidas mais conhecidas são o Nylon 6,6, (usado para fabricação de engrenagens, anéis, suportes, engates, linhas de pesca, tecidos, guarda-chuvas, suturas cirúrgicas), Nylon 6 (usado para fabricação de disjuntores, interruptores, engrenagens, entre outros) e o kevlar (usado para fabricação de coletes a prova de balas).

Características

- Boa resistência química

- Resistência à abrasão

- Elevada resistência à tração e à flexão

- Estabilidade dimensional

- Alta tenacidade

- Elevada barreira ao oxigênio

Aplicações

- Maçanetas

- Puxadores

- Carcaças de automóveis e caminhões

- Componentes para ônibus e tratores

- Tanques de armazenamento

- Tubulações

- Dutos de indústria química

- Lacres

- Conectores industriais

- Anéis de vedação